1 制动盘标准概况

制动系统的原理是将制动盘同轮毂装配在一起,通过与制动器衬片进行干摩擦,产生巨大的摩擦力,将高速行驶车辆的动能转化为热能。有时候汽车从时速100 km制动到静止仅需要十几秒甚至更短,可见制动系统承受着巨大的载荷。制动盘是制动系统中的一个重要薄壁件,它的性能直接影响到制动效果的好坏。在制动过程中,制动盘一直承受着磨损、摩擦的作用,压力过大,则会发生变形和开裂。制动是个循环不断的过程,使制动盘一直处在冷热交替的过程中,易产生疲劳裂纹[1]。

制动盘作为制动安全件,直接关乎生命财产安全。目前,国内整车企业和制动系统厂家众多,但对制动盘功能、性能等知识的理解不同,国内各厂家制动盘配套标准要求各异,存在设计不合理、技术要求项目不全、技术要求范围不合理等问题,例如安装面孔的数量过多或过少、材料设计不合理、一些关键指标未做规定、尺寸公差规定过松或过严等,对行车安全性、驾驶舒适性、制造可行性等产生不利影响。因此,非常有必要制定标准,规范国内汽车制动盘标准,以实现产品良好的功能、性能和可制造性。

2 标准的主要内容

2.1 适用范围

本标准适用于GB/T 15089—2001规定的M和N类车辆行车制动器用、本体材料为灰铸铁的制动盘,其他材料的制动盘可参照执行。GB/T 15089—2001中对M类和N类车辆的定义如下。

M类:至少有四个车轮并且用于载客的机动车辆。

M1类:包括驾驶员座位在内,座位数不超过九座的载客车辆(注:对于M1类中的多用途乘用车(定义见GB/T 3730.1—2001中2.1.1.8),如果同时具有其定义中规定的两个条件,则不属于M1类而是根据其质量属于N1、N2或是N3类)。

M2类:包括驾驶员座位在内座位数超过九个,且******设计总质量不超过5 000 kg载客车辆。

A级 可载乘客数(不包括驾驶员)不多于22人,并允许乘员站立。

B级 可载乘客数(不包括驾驶员)不多于22人,不允许乘员站立。

Ⅰ级 可载乘客数(不包括驾驶员)多于22人,允许乘员站立,并且乘员可以自由走动。

Ⅱ级 可载乘客数(不包括驾驶员)多于22人,只允许乘员站立在过道和/或提供不超过相当于两个双人座位的站立面积。

Ⅲ级 可载乘客数(不包括驾驶员)多于22人,不允许乘员站立。

M3类:包括驾驶员座位在内座位数超过九个,且******设计总质量超过5 000 kg的载客车辆。

A级 可载乘客数(不包括驾驶员)不多于22人,并允许乘员站立。

B级 可载乘客数(不包括驾驶员)不多于22人,不允许乘员站立。

Ⅰ级 可载乘客数(不包括驾驶员)多于22人,允许乘员站立,并且乘员可以自由走动。

Ⅱ级 可载乘客数(不包括驾驶员)多于22人,只允许乘员站立在过道和/或提供不超过相当于两个双人座位的站立面积。

Ⅲ级 可载乘客数(不包括驾驶员)多于22人,不允许乘员站立。

N类:至少有四个车轮且用于载货的机动车辆。

N1类:******设计总质量不超过3 500 kg的载货车辆。

N2类:******设计总质量超过3 500 kg,但不超过12 000 kg的载货车辆。

N3类:******设计总质量超过12 000 kg的载货车辆。

2.2 制动盘分类

按制动盘两摩擦面间有无通风道可分为实心盘和通风盘。按制动盘整体结构型式可分为盘毂一体型制动盘、工字型制动盘及普通型制动盘。

2.3 力学性能

目前,一般采用抗拉强度和硬度来评价制动盘的力学性能。制动盘属于薄壁件,在制动盘本体上制备拉伸试样比较困难。抗拉强度是通过对浇注的拉力试棒进行拉伸试验得到的,拉力试棒是在浇注的单铸试棒上制取的,见GB/T 9439—2010《灰铸铁件》。尽管单铸试棒尽量做到与制动盘本体的化学成分、冷却条件相似,但是由于生产条件和工艺因素的影响(即断面敏感性),单铸试棒与制动盘本体的性能仍然存在一定的差异,因此单铸试棒不能真实地反映制动盘本体的性能,本标准用楔压强度试验对制动盘的强度进行评价。

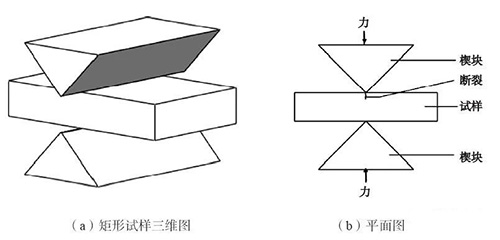

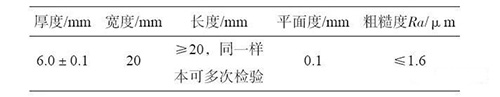

楔压强度试验是静态的机械测试方法。在楔压装置上,试样夹在两块相对且平行的楔块中间,楔块作用在试样上的上、下截断力使试样发生断裂,这种作用在试样单位截断面积上的******断裂力就是楔压强度。楔压强度试验原理图见图1。楔压强度试验试样尺寸见表1所示,楔压强度试验可以用万能试验机+楔压强度试验装置,也可以用专门楔压强度试验机,试验机的精度应为1级或优于1级,具体检测方法由供需双方商定。抗拉强度和楔压强度存在一次线性关系,抗拉强度和楔压强度的换算方法参照GB/T 9439—2010《灰铸铁件》中的附录D,见公式(1)和(2)[2]:

Rm=1.86×Rk-64 (1)

或Rm=1.80×Rk-55 (2)

楔压强度试验试样要求见表1所示。

图1 楔压强度试验原理图

表1 试样要求

2.4 化学成分

化学成分是保证力学性能的重要依据[3-4],在制动盘企业的技术标准中通常有明确规定不同灰铸铁牌号的化学成分范围。目前,ECE R90《机动车及挂车制动器衬片总成、鼓式制动器衬片、制动盘和制动鼓售后件的统一规定》、国内外诸多制动盘订货要求中均规定了制动盘相关牌号的化学成分范围,因此本标准根据各个制动盘厂家的企业技术标准、国内外制动盘订货要求规定的化学成分范围、以及大量的制动盘试验验证数据,规定了C、Si、Mn、P、S的波动范围,波动范围与国外标准相比具有一定的差距,但是为促进国内制动盘厂家的质量控制具有一定的指导意义。对于一个具体的制动盘厂家,其生产条件和工艺方法已经确定,经供需双方同意,可自行商定化学成分的波动范围,以缩小波动范围。标准中规定了化学成分的检测方法,没有规定化学成分的取样位置,供需双方可根据实际情况商定化学成分的取样位置。制动盘厂家在实际生产中控制合金元素的波动范围,由于各个厂家的差异,本标准未规定合金元素的波动范围,供需双方可根据实际情况以及制动盘厂家的工艺方法商定。

2.5 金相组织

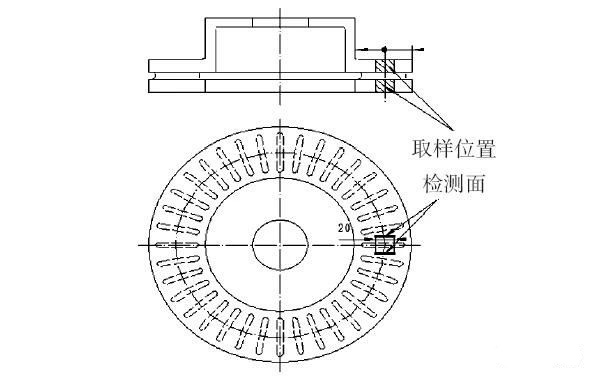

金相组织的检测方法按照GB/T 7216的规定。金相组织试样应从摩擦面上截取,离内外边缘不少于5 mm,取样位置可参照图2所示,如有特殊要求,可由供需双方商定。试样的检测面应为径向截面。

图2 金相组织取样位置

2.6 尺寸和形位公差

本标准中规定了制动盘的通用机加工要求,与ECER90的技术要求进行对比见表2,摩擦面跳动量、M1类、N1类车辆用制动盘的DTV、安装面平面度的技术要求比ECER90中的规定低。标准中未规定铸造面公差,但是图纸中未注的铸造面公差应符合GB/T6414《铸件尺寸公差、几何公差与机械加工余量》中的DCTG9级。对于通风盘,通风盘筋条在分型线上的位移量和风道的允许变形量等,可供需双方商定。

表2 本标准与ECE R90的尺寸和形位公差对比

2.7 台架试验

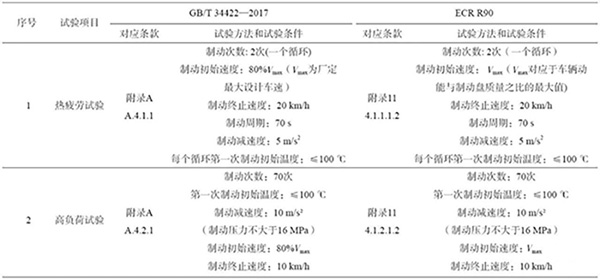

台架试验包括热疲劳试验和高负荷试验,其试验方法和要求主要参照ECE R90的相关内容。台架试验应使用新的制动盘及相关车辆的原始制动卡钳和制动器衬片等组件进行,如有必要在试验期间更换磨损的制动器衬片。本标准与ECE R90在试验对象、试验方法和试验条件及技术要求方面进行对比,具体情况如下。

2.7.1 试验对象

本标准的适用范围是GB/T 15089—2001规定的M类和N类车辆行车制动器,本体材料为灰铸铁的制动盘,其他材料的制动盘可参照执行,OE盘和售后盘均可以采用本标准。ECE R90是机动车及挂车制动器衬片总成、鼓式制动器衬片、制动盘和制动鼓售后件的统一规定,适用于售后件。

2.7.2 试验方法和试验条件

Vmax的定义不同:GB/T 34422中Vmax为厂定******设计车速,ECE R90中的Vmax(the Vmax to be used to test the replacement part is thatcorresponding to the vehicle which has the highest ratio of kinetic energy todisc mass)对应于动能与质量之比******的车辆备件。将M1类、N1类车辆用制动盘台架试验方法和试验条件的对比,见表3。由表中可以看出:ECE R90中的制动初始速度为Vmax,因为国内高速均有限速,所以GB/T 34422—2017中的制动初始速度为80%Vmax(厂定******设计车速)。本标准的M2类、N2类、M3类和N3类车辆用制动盘台架试验的试验方法和试验条件与ECE R90相同。制动初始速度Vmax

表3 M1类、N1类车辆用制动盘台架试验方法和试验条件的对比

2.7.3 技术要求方面

ECE R90的试验对象是售后件,在热疲劳试验和高负荷试验的技术要求中,试验循环次数若低于要求时,试验结果均可以与OE盘的试验结果进行比较,循环次数与OE盘的循环次数相差不超过10%,可视为通过测试,本标准与ECE R90在技术要求方面的对比见表4。

表4 GB/T34422—2017与ECE R90制动盘台架试验技术要求的对比

3 标准特点

本标准常规技术要求以国家标准GB/T 9439《灰铸铁件》为基础,参照GB/T 7216《灰铸铁金相组织》和国外的有关标准,如ISO 185《灰铸铁分类》(Grey cast irons--classification)、SAE J431《汽车用灰铸铁件》(Automotive Gray Iron castings)、DINEN 1561《灰铸铁》(Grey cast iron )等并通过实际试验验证、结合国内主要汽车用制动盘生产厂的实际经验进行确定。台架性能试验方法和要求主要参照ECE R90《机动车及挂车制动器衬片总成、鼓式制动器衬片、制动盘和制动鼓售后件的统一规定》的相关内容。

《汽车用制动盘》(GB/T 34422—2017)涵盖范围较广,兼顾原车配套制动盘和售后制动盘,主要考虑的是安全方面的技术要求,未涉及噪声、振动和声振粗糙度(NVH试验)、涉水试验等。因为部分技术指标的技术要求范围制定得较宽,企业的生产不应该以满足本标准作为最高生产目标,而应该在本标准的基础上,形成系统性、规范性的企业内部标准体系。